Norma IPC 2221B para diseño de PCB - actualización 2012

En este articulo, vamos a explicar la norma IPC más usada para el diseño de PCB o circuitos impresos, la IPC 2221 y las principales actualizaciones a su versión más reciente, la IPC 2221B.

¿Qué es el IPC?

El IPC traduce (Association Connecting Electronics Industries). Es una asociación de la industria electrónica mundial, de base norteamericana, fundada en 1957, que agrupa: diseñadores, fabricantes, ensambladores de equipos, productos o aparatos electrónicos, pero también entidades de gobierno y educativas. Actualmente cuenta con más de 5400 miembros. Trabaja en fortalecer la industria a través de la normalización, certificación, educación, desarrollo profesional, estudios y reconocimiento de la industria (www.ipc.org).

El IPC traduce (Association Connecting Electronics Industries). Es una asociación de la industria electrónica mundial, de base norteamericana, fundada en 1957, que agrupa: diseñadores, fabricantes, ensambladores de equipos, productos o aparatos electrónicos, pero también entidades de gobierno y educativas. Actualmente cuenta con más de 5400 miembros. Trabaja en fortalecer la industria a través de la normalización, certificación, educación, desarrollo profesional, estudios y reconocimiento de la industria (www.ipc.org).

Si estas interesado, podrías hacer parte de un capítulo IPC en México, España, Colombia, Argentina, Chile o Surámerica.

Que son las normas IPC

Las normas del IPC son una herramienta basada en la experiencia y en la industria, guía de las mejores prácticas de diseño, fabricación, ensamble, inspección de circuitos impresos o PCB (Printed Circuit Board), cables, conectores, insumos de soldadura, pruebas y muchos elementos más. Al aplicarlas ayudan a alcanzar altos niveles de calidad. También ayudan a optimizar el proceso completo de manufactura, reducir el tiempo de lanzamiento al mercado, y obtener un producto con mejor desempeño.

Cuál es la norma más usada para el diseño de PCB

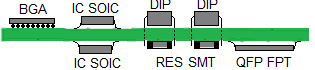

La norma más usada para el diseño de circuitos impresos es la IPC 2221, esta define los requerimientos para el diseño de PCB, establece unos principios de diseño y recomendaciones incluye el montaje o ensamble de los componentes, tipo THT o de huecos pasantes, de superficie SMT. La norma IPC 2221 se usa mucho junto con la 7351, la IPC T 50 y la IPC D 325.

Si se requiere trabajar en diseño de PCB de alta frecuencia se usa la IPC 2251, o optimizar el diseño con recomendaciones de Diseño para la excelencia, confiabilidad, pruebas, se usa la IPC 2231.

Requerimientos de diseño de PCB que establece la norma IPC 2221:

Capitulo 1 Alcance.

La norma define su alcance y propósito, este es definir los principios y recomendaciones de diseño de PCB, su ensamble y forma, para PCB orgánicos, (o con elementos inorgánicos), de tipo flexibles, rígidos, de una dos o multicapa, haciendo claridad que no define lineamientos de desempeño o de aceptación de ensambles. También define la familia de normas más usadas en el diseño de placas de circuito impreso PCB.

- La IPC 2220 se trata de una familia de normas para el diseño, está compuesta de las siguientes normas:

- Norma IPC 2221B: Norma genérica sobre diseño de circuito impreso.

- Norma IPC 2222A: Estándar de diseño seccional para placas orgánicas rígidas.

PCB

Flexible tomado de https://www.wellpcb.com/content/flexible-pcb-manufacturing.html

IPC 2223D: Estándar de diseño seccional para placas impresas flexibles/rígidas-flexibles, como los PCB para vestibles o weareables.

IPC 2225: Estándar de diseño seccional para módulos orgánicos multichip (MCM-L) y MCM-L.

IPC 2226: Estándar de diseño seccional para placas de interconexión de alta densidad (HDI).

PCB

Flexible tomado de https://www.wellpcb.com/content/flexible-pcb-manufacturing.html

Clasificación de productos: es importante clasificar el producto eléctrico y electrónico, de acuerdo a su uso final y complejidad.

Nivel de producibilidad: es fundamental porque permite comunicar el grado de dificultad de un diseño para ser manufacturado.

Una clasificación adecuada permite una comunicación el todo el ciclo de vida del diseño, fabricación, ensamble, pruebas, soporte, garantías, servicio, disposición.

Capitulo 2 Documentos aplicables

Este capítulo hace referencia a otros documentos que se pueden aplicar en caso de necesidad para los diferentes procesos de fabricación, ensamble, pruebas, como diseño de alta frecuencia. Se puede usar con otras normas como las IPC T-50, IPC D 325, IPC 7351, IPC 2251, IPC 2231 DFX, la IPC 610 para ensamble de PCB, las normas de la Joint industry, sobre humedad, estática, como son: SAE, ASTM, UL, ANSI/ESD, PCMCIA.

Capitulo 3 Requerimientos generales

La norma nos explica la importancia de la planeación, antes de hacer un diseño.

Cada decisión diseño tiene consecuencias e impacto en la fabricación, el ensamble, las pruebas, servicio, vida útil. Esto se suele llamar DFM o diseño para manufactura.

Se debe entender completamente como cada característica de diseño como: pistas, pads, huecos, terminado, recubrimientos, marcado, impactan la fabricación, y la hacen más o menos compleja, susceptible a fallas y también más costosa, así como el ensamble más complejo y las pruebas más difíciles o imposibles de hacer.

Además de lo anterior debe estar acorde con los requerimientos de desempeño del producto, clasificados anteriormente.

Durante esta etapa se debe contar con las suficientes revisiones y aprobaciones de todas las personas involucradas de distintas áreas como sea posible.

Se deben tener en cuenta las pruebas, por bloques y completas, incluyendo o pruebas de rigidez del dieléctrico o Hipot, impedancia, pruebas de circuito, funcionales, boundary scan test, pruebas de diagnóstico, y pruebas o ensayos de EMC (Compatibilidad electromagnética).

Capítulo 4 Materiales

De acuerdo con la complejidad del diseño, la manufactura y la planeación del capítulo anterior, se deben escoger los materiales del PCB. Los criterios de selección deben tener en cuenta los ambientes de trabajo, temperatura, vibración, frecuencia, entre otros, para asegurar la fiabilidad e integridad.

Se deben considerar el antisolder o solder mask, los recubrimientos conformados, la fibra de vidrio o material de laminado, epoxyco o adhesivos, las perforaciones, marcaciones para evitar daños por ESD (Descarga Electro Estática).

Tipos de terminados o finishing en PCB.

Las diferentes tecnologías para aplicarlos.

Modificado de https://aapcb.com/blog Avanced Assembly

Los terminados de PCB (finishing). Se escogen de acuerdo la funcionalidad para la aplicación que brindan (RF), pero tambien la duración, solderabilidad, coplanaridad, oxidación, funcionalidad eléctrica y mecánica. Se encuentran de tipo HASL, HAL, OSP, ENIG, Inmersión TIN, entre otros.

Capitulo 5 Propiedades mecánicas y físicas.

Es fundamental tener en cuenta las características mecánicas, ya que estas deben responder a la planeación y los requerimientos de desempeño del producto, rigidez, temperatura, vibración, humedad, desempeño eléctrico.

La IPC 2221 habla de tener presente: el tamaño del PCB, su forma física, para ser fabricado, y el balance de sus características físicas que facilitan o dificultan la fabricación: tamaño del pad vs hueco, teardrops, espesor del PCB, forma y tamaño del PCB, pila de capas, espaciamiento y ancho de pistas.

Los aspectos de panelizado, pandeo, torcedura, rigidez a tener en cuenta en el ensamble, las pruebas y ensamble final en una caja o encerramiento.

Las partes mecánicas que va a soportar, su forma, tolerancia, aseguramiento en el PCB.

Las tolerancias para realizar los procesos anteriores y la documentación respectiva.

Capitulo 6 Propiedades eléctricas.

Para el diseño de los PCB, se debe tener en cuenta la naturaleza eléctrica de los circuitos.

Para la ubicación, deben ser separados por función: alimentación, circuitos análogos, circuitos digitales.

Considerar la distribución de potencia: retorno de DC, AC, alta frecuencia, radio frecuencia.

Tener en cuenta aspectos eléctricos como impedancia, desacople de la alimentación, planos de tierra, reducción de EMI (interferencia electromagnética).

La estrategias para realizar el trazado, enrutado o ruteado de las pistas la alimentación y las señales.

Las características que deben cumplir los circuitos para conducir la corriente y el espaciamiento eléctrico necesario, dependiendo de la temperatura, corriente, voltaje, humedad, numero de capas, frecuencia o velocidad de la señal, capacitancia, inductancia.

En este capítulo se hace énfasis en el control de la temperatura y la disipación de calor, mediante el diseño térmico, pues esto puede impactar el estrés de un circuito y afectar su fiabilidad del PCB, la soldadura y los componentes.

El mecanismo de disipación de calor (conducción, radiación o convección) debe ser definido con anticipación, teniendo en cuenta el ambiente hostil o no en que se va a desenvolver.

Para manejar el calor, se debe tener en cuenta los mecanismos de disipación, la altitud, el uso de PCB multicapa, el encerramiento, los adhesivos, la transferencia térmica, la soldadura y la limpieza.

Como regla general se deben distribuir uniformemente los componentes, aislando o separando aquel que se caliente. Se pueden usar vías térmicas.

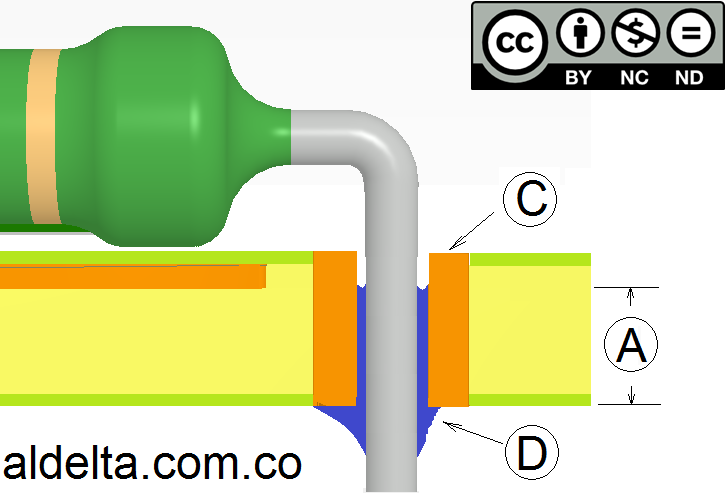

Capitulo 8 Ensamble con la IPC 2221 de diseño

Consideraciones de diseño para ensamble o DFA. Es fundamental conocer cómo se ensambla el PCB, los diferentes procesos de ensamble: manual, automático, soldadura de ola, reflujo, SMT y sus requerimientos de diseño.

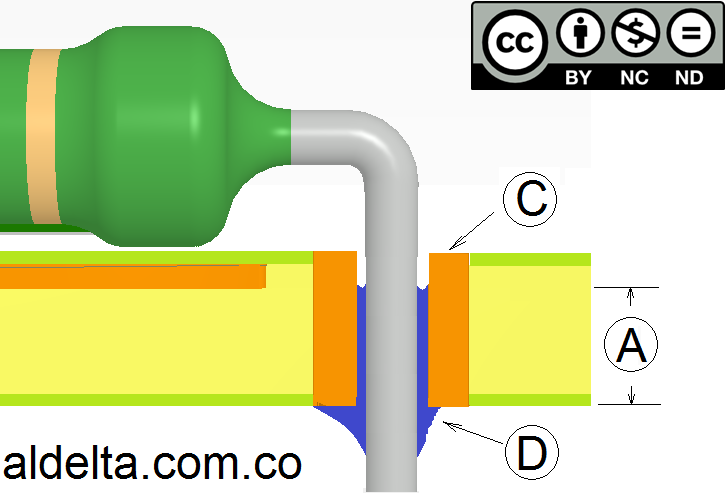

Tener en cuenta peso y tamaño de los componentes, su filete de soldadura, elementos de disipación de calor, sujeción y alivio al estrés.

Se puede hacer revisión a las diferentes tecnologías de componentes, conectores, tanto THT como SMT, y sus implicaciones de conexión.

Diseño de acuerdo con el ambiente y en nivel de desempeño anterior, del componente, que permita el flujo de la soldadura y la creación de un buen filete, menisco o porción de soldadura, aliviando el estrés térmico.

Dependiendo de los diferentes procesos de ensamble, se pueden exponer componentes a altas temperaturas, por tanto, se puede requerir soldar por individual.

La importancia de la soldadura aplicada depende de la geometría del pad, pero también del diseño del sténcil para montaje superficial, para esto puede ser requerido revisar la IPC 7351 y la IPC 610.

Capitulo 9 Huecos metalizados

Esta sección describe los

requerimientos para los huecos metalizados y pads, tanto

para componentes de inserción o THT, como para las vías de

conexión de capas. Para estas se debe considerar.

El diseño de land o pad, debe considerar las tolerancias de fabricación y ensamble, según la clase de producto.

El uso de técnicas como teardrops o filleting, alivio térmico, vías térmicas, huecos con o sin metalizado. Los sistemas de documentación para la ubicación precisa de vias, como el Datum u orígenes.

Las consideraciones para las diferentes tecnologías de huecos metalizados, vías enterradas y ciegas. Los aspectos a tener en cuenta en vías y huecos metalizados para problemas de suciedad, corrosión, fiabilidad.

Capítulo 10 Características del circuito

Similar al capitulo anterior, se revisan características del cobre formado en el PCB, tanto para pistas, pads, como zonas de cobre, para evitar principalmente problemas en la manufactura, pues esto afecta, entre otros la impedancia o capacidad de conducir corriente.

El espesor mínimo que debe tener el conductor y de los huecos metalizados cuando el fabricante aplica cobre, para capas externas e internas, dependiendo de la clase del producto, eso para asegurar una buena deposición, conducción térmica, eléctrica y fiabilidad.

La pérdida de espesor de una pista que puede ocurrir por sobreexposición a ácidos en la fabricación.

El uso de adelgazado de pistas que pasan entre pads (conocido como beef–up o Neck–Down).

El espaciamiento entre pistas, y zonas de cobre, así como el balanceo de capas, para evitar cortos circuitos y problemas de grabado de ácido en la fabricación. El uso de zonas de cobre y elementos conductivos para balancear el cobre y mejorar la adherencia de PCB multicapa.

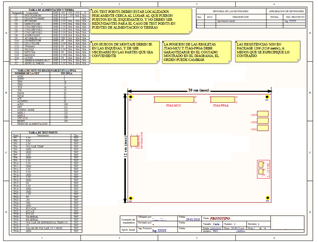

Capitulo 11 Documentación con la IPC 2221

Este capitulo especifica el paquete de documentación, para los procesos de manufactura.

Dependiendo de la clase de producto, su nivel de desempeño y complejidad de fabricación, se hace necesario intensificar el nivel de detalle de la documentación, para poder obtener el producto deseado, junto con las diferentes tolerancias, herramientas, especificaciones, para cada proceso de fabricación, ensamble, pruebas.

Capitulo 12 aseguramiento de la calidad

Este capítulo indica los requerimientos de calidad para productos clase 2 y 3, en cuanto a materiales, inspección de conformidad y cupones. Esto último se indica gráficamente en

esta sección.

Los cupones son ciertas figuras, de formas, tamaños, para

garantizar la conformidad de los procesos de manufactura, ensamble, pero también el desempeño en frecuencia. A veces son de tipo destructivo.

Otras certificaciones que puedes tomar

Puedes leer

- Criterios de aceptación o rechazo IPC.

- Aceptación de Ensamble SMT o SMD.

- Aceptación de soldadura THT o inserción.

- Evaluación de cables y arneses con la IPC 620

Referencias

PCB Flexible tomado de https://www.wellpcb.com/content/flexible-pcb-manufacturing.html

z-world zigbee. 2019. https://www.digi.com/products/embedded-systems/system-on-modules/rcm3000

2021. Circuit Maker.com Altium.https://circuitmaker.com/ software libre y online.

2018. Open Clip Art. Fabricatorz Foundation. 1627 Locust St #903 Saint Louis, Missouri 63103. https://openclipart.org/

2019. Canva. https://www.canva.com/about/, Sidney, Australia.

Bibliografía

Aldelta Technologies. (24 de 4 de 2019). Blog Al delta Innovación y Tecnología. Obtenido de https://www.aldeltatec.comblog-diseno-con-normas-y-certificaciones/ipc-a-610-aceptabilidad-ensambles/

Aldelta Technologies. (20 de 4 de 2019). Blog AL Delta Innovación y tecnología. Obtenido de https://www.aldeltatec.comblog-diseno-con-normas-y-certificaciones/normas-pcb-y-electronica/

IPC-2221B. Generic Standard on. Printed Board Design. Association Connecting Electronics Industries (IPC). IPC. Bannockburn, IL, USA: IPC. https://www.ipc.org/TOC/IPC-2221B.pdf

Connecting Electronics Industries. (2014). IPC A 610G Aceptabilidad de Ensambles Electrónicos. . En IPC. Bannockburn, IL, USA: IPC. Association Connecting Electronics Industries (IPC). https://www.ipc.org/TOC/IPC-A-610E-Spanish.pdf

IPC 620 C. https://whma.org/ . Requisitos y Aceptabilidad de Cables y Mazos de. Cables. Desarrollado por el Grupo de Trabajo (2017). Wiring Harness Manufacturer’s Association. Association Connecting Electronics Industries (IPC). https://www.ipc.org/TOC/IPC-WHMA-A-620C-SP.pdf